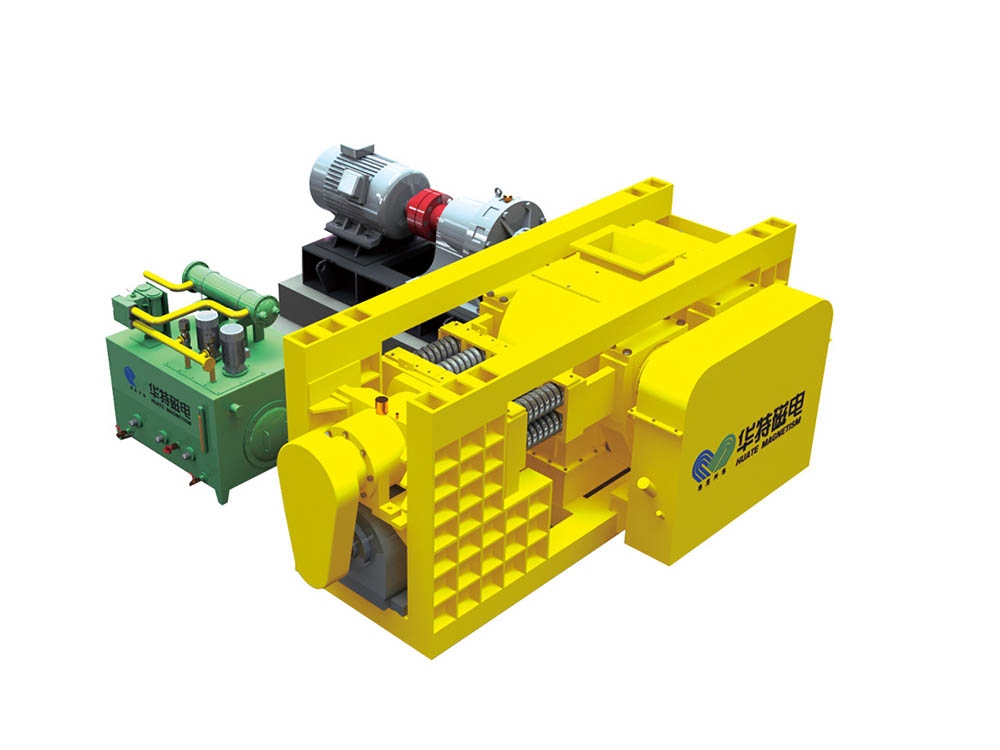

Einfach angetriebene Hochdruck-Walzenmühle der Serie PGM

Anwendungsbereich

Es gibt viele Arten von Metallerzressourcen in China, aber die Qualität der meisten Mineralsorten ist dürftig, vielfältig und gut. Um die offenen Probleme in den wirtschaftlichen, technischen und Umweltschutzaspekten der Bergbauentwicklung zu lösen, führen inländische Metallbergbauunternehmen aktiv neue und effiziente ausländische Bergbauproduktionsanlagen ein, verarbeiten und absorbieren sie. Vor diesem Markthintergrund wurde die HPGM als hocheffiziente Schleifausrüstung erstmals erforscht und demonstriert und beginnt nun, in inländischen Metallbergbauunternehmen eingesetzt zu werden. Es ist auch die Minenproduktionsausrüstung, die von der heimischen Bergbauindustrie am meisten betroffen ist. Man kann sagen, dass HPGM in heimischen Metallminen weit verbreitet ist. Das HPGM wird im In- und Ausland häufig beim Mahlen in der Zementindustrie, beim Granulieren in der chemischen Industrie und beim Feinmahlen von Pellets zur Vergrößerung der spezifischen Oberfläche eingesetzt. Es wird zum Zerkleinern von Metallerzen für verschiedene Zwecke eingesetzt wie die Vereinfachung des Zerkleinerungsprozesses, mehr Zerkleinerung und weniger Mahlen, die Verbesserung der Systemproduktivität, die Verbesserung des Mahleffekts oder der Trennindikatoren.

Funktionsprinzip

Die Hochdruck-Mahlwalze der HPGM-Serie ist eine neue Art energiesparender Mahlausrüstung, die nach dem Prinzip der Hochdruck-Materialschichtpulverisierung entwickelt wurde. Es besteht aus zwei Quetschwalzen, die synchron mit niedriger Geschwindigkeit rotieren. Bei der einen handelt es sich um eine stationäre Walze und bei der anderen um eine bewegliche Walze, die beide von einem Hochleistungsmotor angetrieben werden. Die Materialien werden gleichmäßig von oben den beiden Walzen zugeführt und von der Quetschwalze kontinuierlich in den Walzenspalt befördert. Nachdem der dichte Materialkuchen einem hohen Druck von 50–300 MPa ausgesetzt wurde, wird er aus der Maschine ausgetragen. Im ausgetragenen Materialkuchen wird zusätzlich zu einem bestimmten Anteil der qualifizierten Produkte die innere Struktur der Partikel nicht qualifizierter Produkte durch die Hochdruckextrusion mit einer großen Anzahl von Mikrorissen gefüllt, so dass die Mahlfähigkeit des Materials beeinträchtigt wird stark verbessert. Bei den Materialien nach der Extrusion, nach dem Aufbrechen, Klassieren und Sieben können die feinen Materialien von weniger als 0,8 etwa 30 % und die Materialien von weniger als 5 mm mehr als 80 % erreichen. Daher kann im weiteren Mahlprozess der Mahlenergieverbrauch weitgehend reduziert werden, so dass die Produktionskapazität der Mahlausrüstung voll ausgeschöpft werden kann. Im Allgemeinen kann die Kapazität des Kugelmühlensystems um 20 bis 50 % erhöht werden %, und der Gesamtenergieverbrauch kann um 30 % bis 50 % oder mehr reduziert werden.

Praktischer Anwendungsbereich

1. Mittel-, Fein- und Feinstmahlung von Schüttgütern.

2. Kann in der mineralverarbeitenden Industrie vor der Kugelmühle als Vormahlanlage platziert werden oder ein kombiniertes Mahlsystem mit einer Kugelmühle bilden.

3. Kann in der Industrie für oxidierte Pellets die üblicherweise verwendete Feuchtmühle ersetzen.

4.In Baustoffen, feuerfesten Materialien und anderen Industrien wurden sie erfolgreich beim Mahlen von Zementklinker, Kalkstein, Bauxit und anderen eingesetzt.

Produktvorteile:

1. Das Design mit konstantem Druck gewährleistet einen gleichmäßigen Druck zwischen den Walzen und sorgt für eine Zerkleinerungswirkung.

2. Automatische Abweichungskorrektur, kann den Walzenspalt schnell anpassen, um die Glätte der Ausrüstung sicherzustellen.

3. Das Kantentrennsystem reduziert den Einfluss von Kanteneffekten auf die Zerkleinerungswirkung.

4. Mit Hartmetallbolzen, langer Lebensdauer, einfacher Wartung und austauschbar.

5. Die Ventilbank verwendet importierte Komponenten und das Hydrauliksystem verfügt über ein angemessenes Design und eine gute Zuverlässigkeit.

5. Th

Produktparameter

| Modell | Rollendurchmesser mm | Rollenbreite mm | Durchsatz Kapazität | Futtergröße | Maschinengewicht t | Installierte Leistung | |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 | |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 | |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 | |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 | |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 | |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 | |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 | |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 | |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 | |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 | |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 | |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 | |

| Nur als Referenz | |||||||

| [08] | |||||||

Technische Merkmale:

Neuartige Noppenwalzen-Oberflächentechnologie

Es werden hochwertige Hartlegierungsbolzen mit hoher Härte und guter Verschleißfestigkeit verwendet. Die Bolzenanordnung wurde durch Computersimulation entworfen und ist sinnvoll, wodurch eine gleichmäßige Materialschicht zwischen den Bolzen gebildet werden kann, wodurch die Bolzen und Walzenoberflächen wirksam geschützt und die Lebensdauer der Quetschwalze verbessert werden. Die Bolzen werden zum einfachen Austausch mit importierten Spezialklebstoffen angebracht.

Trenntechnik von Rollenbuchse und Hauptwelle

Der Hauptkörper der Quetschwalze besteht aus hochwertigem Schmiedestahl und die Walzenbuchse ist aus hochwertigem legiertem Stahl geschmiedet. Die Hauptwelle und die Rollen bestehen aus unterschiedlichen Materialien, was die Zähigkeit der Hauptwelle und die Steifigkeit der Rollenbuchse verbessert. Die Lebensdauer der Wellendurchführung wird deutlich verbessert. Der Austausch der Rollenbuchse ist komfortabel.

Technologie zur schnellen Montage und Demontage von Lagern

Es werden hochwertige Kegellochlager verwendet und der Hochdrucköltank ist vorgeformt. Das Lager kann mithilfe einer Hochdruck-Ölpumpe leicht ausgebaut werden, wodurch die Schwierigkeit des Lageraustauschs erheblich verringert und die Wartungseffizienz verbessert wird.

Technologie zur schnellen Montage und Demontage von Lagern

Es werden hochwertige Kegellochlager verwendet und der Hochdrucköltank ist vorgeformt. Das Lager kann mithilfe einer Hochdruck-Ölpumpe leicht ausgebaut werden, wodurch die Schwierigkeit des Lageraustauschs erheblich verringert und die Wartungseffizienz verbessert wird.

Mehrfach kombinierte Dichtungstechnik

Die Lagerdichtung verwendet eine Vielzahl von J-Typ- sowie V-Typ- und Labyrinthdichtungen, und die kombinierte Dichtungstechnologie gewährleistet effektiv die Dichtwirkung des Lagers.

Hochfester Rahmen

Der Rahmen ist mit hochwertigem Kohlenstoffbaustahl verschweißt. Die gesamte Rahmenfestigkeit wird dreidimensional überprüft, mit hoher Festigkeit und guter Zuverlässigkeit. Der Rahmen wird durch integrales Glühen bearbeitet und die Rahmenverformung ist gering.

Hochwertiges und zuverlässiges Hydrauliksystem

Entsprechend den Zerkleinerungseigenschaften verschiedener Materialien werden die Druckparameter des Hydrauliksystems optimiert und ein spezielles Design speziell für die Zerkleinerungseigenschaften von Metallmineralien wie Eisenerz und Manganerz übernommen. Die Hydraulikventilgruppe übernimmt importierte Produkte berühmter Marken und ist zuverlässig und stabil.

Automatisiertes Steuersystem und zentrales Schmiersystem

Mit der Siemens-SPS und dem vollständigen Touchscreen sowie dem Gesamtsteuerungsschema kann die gesamte Maschine unbeaufsichtigt bleiben und der Druck und verschiedene Parameter können einfach geändert werden, um die Zerkleinerung verschiedener Mineralien zu erleichtern. Die gesamte Maschine verfügt über ein zentrales Schmiersystem, das die Schmiermenge und -häufigkeit an die Arbeitsbedingungen anpassen kann.

Bewerbungsseite