EINZELANTRIEBS-HOCHDRUCK-SCHLEIFWALZE

Anwendungsbereich

Die Hochdruck-Mahlwalze mit Einzelantrieb ist speziell zum Vormahlen von Zementklinkern, Mineralschlacken, Stahlklinkern usw. in kleine Körnchen konzipiert, um die metallischen Mineralien (Eisenerze, Manganerze, Kupfererze) ultrazerkleinern zu können , Blei-Zink-Erze, Vanadium-Erze und andere) und zum Mahlen der nichtmetallischen Mineralien (Kohlenganggestein,

Feldspat, Nephelin, Dolomit, Kalkstein, Quarz usw.) zu Pulver verarbeiten.

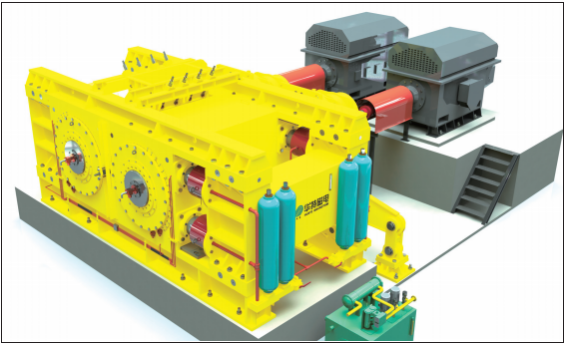

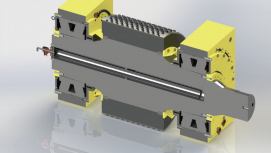

Struktur und Funktionsprinzip

◆Arbeitsprinzipdiagramm

Die Singledrive-Hochdruck-Schleifwalze übernimmt

das Mahlprinzip der Materialaggregatextrusion.

Eine davon ist eine stationäre Rolle und die andere ist eine bewegliche Rolle.

Die beiden Walzen rotieren mit gleicher Geschwindigkeit gegenläufig.

Die Materialien gelangen über die obere Einfüllöffnung in den Behälter.

und werden aufgrund der Extrusion durch hohen Druck im Spalt der beiden Walzen zerkleinert und unten ausgetragen.

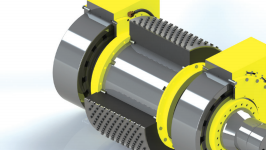

◆Antriebsteil

Es wird nur ein Motorantrieb benötigt,

Die Kraft wird über das Getriebesystem von der stationären Walze auf die bewegliche Walze übertragen.

so dass die beiden Walzen vollständig synchronisiert sind und keine Gleitreibung entsteht.

Die Arbeit dient ausschließlich der Materialextrusion,

und die Auslastung des Energieverbrauchs ist hoch, wodurch im Vergleich zu herkömmlichen Hochdruck-Mahlwalzen 45 % Strom eingespart werden.

◆Druckausübungssystem

Das kombinierte mechanische Drucksystem mit Feder sorgt dafür, dass die bewegliche Rolle flexibel ausweichen kann.

Wenn Eisenfremdkörper eindringen,

Das Federdrucksystem setzt sich direkt zurück und reagiert rechtzeitig, wodurch eine Betriebsrate von bis zu 95 % gewährleistet wird.

Während die herkömmliche Hochdruck-Mahlwalze dies vermeidet, muss das Hydrauliköl zur Druckentlastung über die Rohrleitung abgelassen werden.

Die Aktion verzögert sich, was zu Schäden an der Walzenoberfläche oder Fehlfunktionen des Hydrauliksystems führen kann.

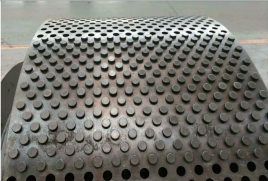

◆Rolloberfläche

Die Walzenoberfläche ist mit verschleißfestem Legierungsschweißmaterial oberflächengeschweißt und die Härte kann HRC58-65 erreichen; der Druck wird automatisch an das Material angepasst,

das nicht nur den Zweck des Schleifens erfüllt, sondern auch die Walzenoberfläche schützt;

Die bewegliche Walze und die stationäre Walze arbeiten synchron und ohne Gleitreibung.

Daher ist die Lebensdauer der Walzenoberfläche viel höher als die der herkömmlichen Hochdruckmahlwalze.

Wichtigste technische Merkmale

◆ Hohe Arbeitseffizienz. Im Vergleich zu herkömmlichen Zerkleinerungsanlagen erhöht sich die Verarbeitungskapazität um 40–50 %.

Die Verarbeitungskapazität für PGM1040 kann etwa 50–100 t/h erreichen, bei nur 90 kW Leistung.

◆ Niedriger Energieverbrauch. Bei der Einzelrollen-Antriebsart ist zum Antrieb nur ein Motor erforderlich.

Der Energieverbrauch ist sehr gering. Im Vergleich zum herkömmlichen HPGR mit Doppelantrieb kann der Energieverbrauch um 20 bis 30 % gesenkt werden.

◆ Gute verschleißfeste Qualität. Da nur ein Motor angetrieben wird, ist die Synchronisationsleistung der beiden Walzen sehr gut.

Durch die verschleißfesten Schweißflächen sind die Walzen von guter verschleißfester Qualität und lassen sich leicht warten.

◆ Hohe Betriebsrate: ≥ 95 %. Mit wissenschaftlichem Design kann das Gerät durch die Hochdruckfedergruppe unter Druck gesetzt werden.

Der Arbeitsdruck kann je nach Federgruppenkompression automatisch angepasst werden. Es liegt kein Störungspunkt vor.

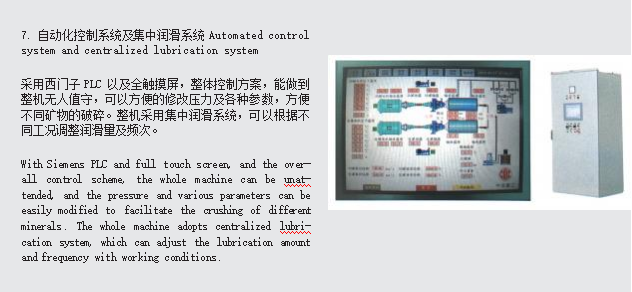

◆ Hohe Automatisierung und einfache Anpassung. Ohne das Hydrauliksystem ist die Störungsrate gering

◆ Die Walzenoberfläche ist mit legiertem, verschleißfestem Schweißmaterial mit hoher Härte und guter Verschleißfestigkeit oberflächengeschweißt.

Der Druck auf die Feder entsteht durch die Reaktionskraft des Materials und der Druck ist immer ausgeglichen.

das nicht nur den Zweck des Zerkleinerns erfüllt,

sondern schützt auch die Walzenoberfläche; die bewegliche Walze und die stationäre Walze greifen ineinander und werden durch das Getriebesystem angetrieben,

und die Geschwindigkeit ist vollständig synchronisiert, wodurch Gleitreibung zwischen dem Material und der Walzenoberfläche vermieden wird.

Daher ist die Lebensdauer deutlich höher als beim Doppelantrieb HPGR.

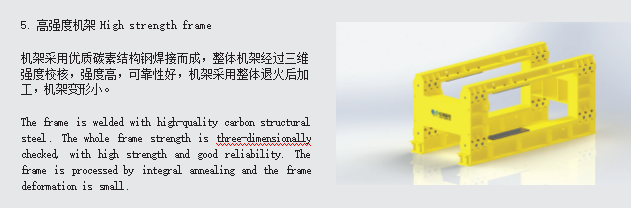

◆ Kompakte Struktur und kleine Stellfläche.

Technische Parameter

| Modell | Rollendurchmessermm | RollenBreitemm | Maximale Vorschubgröße(Zement, Stahlschlacke, Erzschlacke) mm | Optimales FutterGröße(metallischm i n e r a l ,nichtmetallischmineralisch) mm | mmAusgabegröße(Zement)mm | VerarbeitungskapazitätT/h | MotorLeistung Kw | Umrissmaße(L×B×H)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Klassifizieren,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Klassifizieren,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Klassifizieren,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | lassifizieren,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Klassifizieren,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Klassifizieren,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Klassifizieren,<4 | 500~650 | 1250 | 10800×8100×4400 |

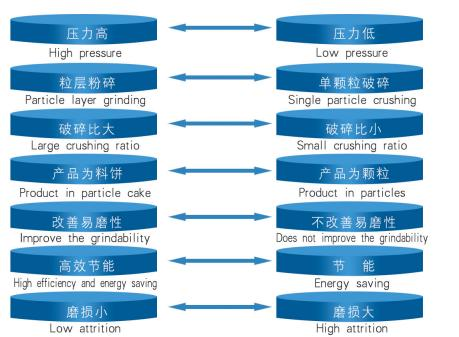

VERGLEICH ZWISCHEN SINGLE DRIVE HPGR UND HERKÖMMLICHEM HPGR

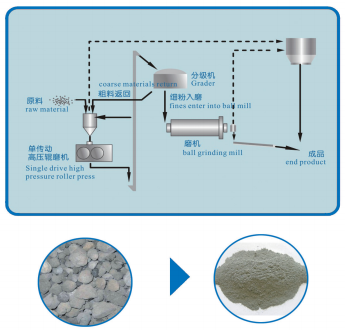

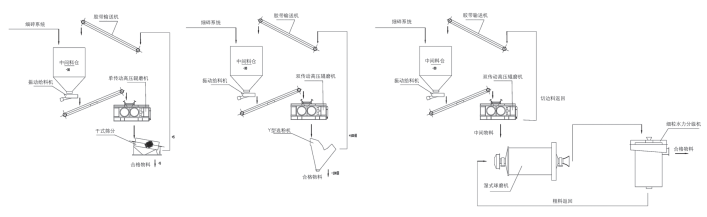

FLUSSDIAGRAMM DES VORSCHLEIFPROZESSES DES EINZELNEN ANTRIEBS-HPGR

Vormahlen von Zement, Erzschlacke und Stahlschlacke „Mehr Zerkleinerung und weniger Mahlen, ersetzen Sie Mahlen durch Zerkleinern“, also das Vormahlen, ist zur gängigen Technologie für den Produktionsprozess von Rohrmühlen geworden, um die Produktion zu steigern und den Energieverbrauch zu senken . Als fortschrittlichste energiesparende Vormahlanlage kann die HPGR mit einem Antrieb die Materialien auf -4 mm oder -0,5 mm zerkleinern, wobei 0,08 mm mehr als 30 % ausmachen. Die Kapazität der eingesetzten Kugelmühle kann um 50 bis 100 % erhöht und der Mahlstromverbrauch des Systems um 15 bis 30 % gesenkt werden.

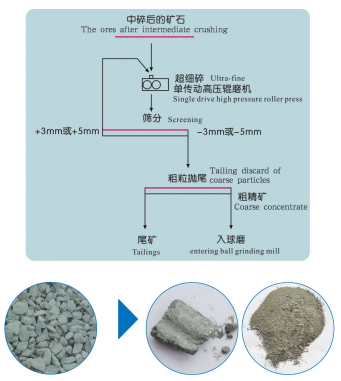

FLUSSDIAGRAMM DES ULTRAFEINEN ZERKLEINERUNGSPROZESSES VON METALLISCHEN MINERALIEN MIT EINZELNER ANTRIEB HPGR

Ultrafeine Zerkleinerung metallischer Mineralien

Wenn die Mineralien den Spalt zwischen den beiden Walzen passieren, werden sie durch hohe Druckkraft in feine Partikel von -5 mm oder -3 mm und eine große Pulvermenge zerkleinert. Aufgrund der schwachen Bindungskraft der Grenzfläche zwischen dem Nutzmineral und dem Ganggestein kommt es leicht zu Ermüdungsbrüchen oder Mikrorissen und inneren Spannungen. Ein Teil der Schnittstelle wird vollständig dissoziiert.

Aufgrund des hohen Gehalts an feinem Pulver, das aus dem HPGR ausgetragen wird, und der Tatsache, dass die Mineralien im Vergleich zur herkömmlichen Zerkleinerung entlang der Dissoziationsoberfläche zerkleinert werden, wird der Anteil der Verwachsungen in den zerkleinerten Produkten verringert und die Rückstandsabwurfwirkung verringert. Perfekt ist gut.

Sowohl der Grobkonzentratgehalt als auch die Abfallausbeute werden erheblich verbessert.

FLUSSDIAGRAMM DES ANWENDUNGSPROZESSES FÜR NICHTMETALLISCHE MINERALIEN MIT EINZELNER ANTRIEB HPGR

Mahlen nichtmetallischer Mineralien

Im Vergleich zu herkömmlichen Schleifgeräten bietet HPGR mit Einzelantrieb die Vorteile einer großen Einzelmaschinenkapazität, eines geringen Energieverbrauchs, eines geringeren Verschleißes und einer geringeren Eisenverschmutzung. Die Produktfeinheit kann von 20 Mesh bis 120 Mesh gesteuert werden, wodurch die Kugelmühle ersetzt und ein neuer Mahlprozess geschaffen werden kann.

HOCHDRUCK-SCHLEIFWALZE DER HPGM-SERIE

Funktionsprinzip

Die Hochdruck-Mahlwalze der HPGM-Serie ist eine neue Art energiesparender Mahlausrüstung, die nach dem Prinzip der Hochdruck-Materialschichtpulverisierung entwickelt wurde. Es besteht aus zwei Quetschwalzen, die synchron mit niedriger Geschwindigkeit rotieren. Bei der einen handelt es sich um eine stationäre Walze und bei der anderen um eine bewegliche Walze, die beide von einem Hochleistungsmotor angetrieben werden. Die Materialien werden gleichmäßig von oben den beiden Walzen zugeführt und von der Quetschwalze kontinuierlich in den Walzenspalt befördert. Nachdem der dichte Materialkuchen einem hohen Druck von 50–300 MPa ausgesetzt wurde, wird er aus der Maschine ausgetragen. Im ausgetragenen Materialkuchen wird zusätzlich zu einem bestimmten Anteil der qualifizierten Produkte die innere Struktur der Partikel nicht qualifizierter Produkte durch die Hochdruckextrusion mit einer großen Anzahl von Mikrorissen gefüllt, so dass die Mahlfähigkeit des Materials beeinträchtigt wird stark verbessert. Bei den Materialien nach der Extrusion, nach dem Aufbrechen, Klassieren und Sieben können die feinen Materialien mit einer Größe von weniger als 0,8 mm etwa 30 % und die Materialien mit einer Größe von weniger als 5 mm mehr als 80 % erreichen. Daher kann im weiteren Mahlprozess der Mahlenergieverbrauch weitgehend reduziert werden, so dass die Produktionskapazität der Mahlausrüstung voll ausgeschöpft werden kann. Im Allgemeinen kann die Kapazität des Kugelmühlensystems um 20 bis 50 % erhöht werden %, und der Gesamtenergieverbrauch kann um 30 % bis 50 % oder mehr reduziert werden.

Anwendungsfelder

Es gibt viele Arten von Metallerzressourcen in China, aber die Qualität der meisten Mineralsorten ist dürftig, vielfältig und gut. Um die offenen Probleme in den wirtschaftlichen, technischen und Umweltschutzaspekten der Bergbauentwicklung zu lösen, führen inländische Metallbergbauunternehmen aktiv neue und effiziente ausländische Bergbauproduktionsanlagen ein, verarbeiten und absorbieren sie. Vor diesem Hintergrund wurde die HPGR als hocheffiziente Schleifausrüstung erstmals erforscht und demonstriert und beginnt nun, in inländischen Metallbergbauunternehmen eingesetzt zu werden. Es ist auch die Minenproduktionsausrüstung, die von der heimischen Bergbauindustrie am meisten betroffen ist. Man kann sagen, dass HPGR in heimischen Metallminen weit verbreitet ist. Der HPGR wird im In- und Ausland häufig beim Mahlen in der Zementindustrie, beim Granulieren in der chemischen Industrie und beim Feinmahlen von Pellets zur Vergrößerung der spezifischen Oberfläche eingesetzt. Es wird für die Zerkleinerung von Metallerzen verwendet, um verschiedene Zwecke zu erreichen, wie z. B. die Vereinfachung des Zerkleinerungsprozesses, mehr Zerkleinerung und weniger Mahlen, die Verbesserung der Systemproduktivität, die Verbesserung des Mahleffekts oder der Trennindikatoren.

Praktischer Anwendungsbereich

1. Mittel-, Fein- und Feinstmahlung von Schüttgütern.

2. Kann in der mineralverarbeitenden Industrie vor der Kugelmühle als Vormahlanlage platziert werden oder ein kombiniertes Mahlsystem mit einer Kugelmühle bilden.

3. Kann in der Industrie für oxidierte Pellets die üblicherweise verwendete Feuchtmühle ersetzen.

4.In Baustoffen, feuerfesten Materialien und anderen Industrien wurden sie erfolgreich beim Mahlen von Zementklinker, Kalkstein, Bauxit und anderen eingesetzt.

Produktvorteile

1. Das Design mit konstantem Druck gewährleistet einen gleichmäßigen Druck zwischen den Walzen und sorgt für eine Zerkleinerungswirkung.

2. Automatische Abweichungskorrektur, kann den Walzenspalt schnell anpassen, um die Glätte der Ausrüstung sicherzustellen.

3. Das Kantentrennsystem reduziert den Einfluss von Kanteneffekten auf die Zerkleinerungswirkung.

4. Mit Hartmetallbolzen, langer Lebensdauer, einfacher Wartung und austauschbar.

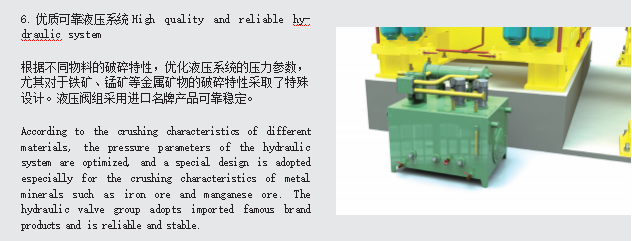

5. Die Ventilbank verwendet importierte Komponenten und das Hydrauliksystem verfügt über ein angemessenes Design und eine gute Zuverlässigkeit.

Struktur von HPGR

| Modell | Rollendurchmessermm | Rollenbreite mm | DurchsatzKapazität | Futtergröße | Maschinengewichtt | Installierte Leistung |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

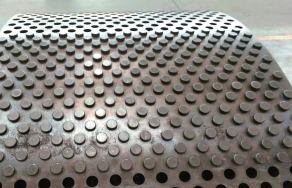

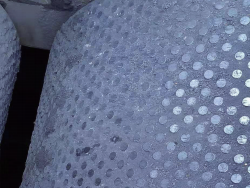

Neuartige Noppenwalzen-Oberflächentechnologie

Es werden hochwertige Hartlegierungsbolzen mit hoher Härte und guter Verschleißfestigkeit verwendet.

Die Stollenanordnung wird durch Computersimulation entworfen,

und die Anordnung ist angemessen, wodurch eine gleichmäßige Materialschicht zwischen den Stollen gebildet werden kann, wodurch die Stollen und Walzenoberflächen wirksam geschützt werden.

und Verbesserung der Lebensdauer der Quetschwalze. Die Bolzen werden zum einfachen Austausch mit importierten Spezialklebstoffen angebracht.

Trenntechnik von Rollenbuchse und Hauptwelle

Der Hauptkörper der Quetschwalze besteht aus hochwertigem Schmiedestahl und die Walzenbuchse ist aus hochwertigem legiertem Stahl geschmiedet. Die Hauptwelle und die Rollen bestehen aus unterschiedlichen Materialien, was die Zähigkeit der Hauptwelle und die Steifigkeit der Rollenbuchse verbessert. Die Lebensdauer der Wellendurchführung wird deutlich verbessert. Der Austausch der Rollenbuchse ist komfortabel.

Technologie zur schnellen Montage und Demontage von Lagern. Es werden hochwertige Kegellochlager verwendet und ein Hochdrucköltank ist vorgeformt. Das Lager kann mithilfe einer Hochdruck-Ölpumpe leicht ausgebaut werden, wodurch die Schwierigkeit des Lageraustauschs erheblich verringert und die Wartungseffizienz verbessert wird

Mehrfach kombinierte Dichtungstechnik

Die Lagerdichtung verwendet eine Vielzahl von J-Typ- sowie V-Typ- und Labyrinthdichtungen, und die kombinierte Dichtungstechnologie gewährleistet effektiv die Dichtwirkung des Lagers.

Fluss der Eisenerzaufbereitung

Hochwertige, verschleißfeste Walzenoberfläche mit Noppen

Nachdem die Materialien extrudiert wurden,

Zum Schutz der Walzenoberfläche bildet sich auf der Walzenoberfläche eine dichte Materialschicht.

Rohstoff

Materialkuchen