Aufgrund seiner besonderen physikalischen und chemischen Eigenschaften ist Kaolin eine unverzichtbare nichtmetallische Mineralressource in der Keramik, Papierherstellung, Gummi, Kunststoffen, feuerfesten Materialien, der Erdölraffinierung und anderen hochmodernen Technologiebereichen in der Industrie, Landwirtschaft und Landesverteidigung. Der Weißgrad von Kaolin ist ein wichtiger Indikator für seinen Anwendungswert.

Faktoren, die den Weißgrad von Kaolin beeinflussen

Kaolin ist eine Art feinkörniger Ton oder Tongestein, der hauptsächlich aus Kaolinitmineralien besteht. Seine chemische Kristallformel lautet 2SiO2 · Al2O3 · 2H2O. Eine kleine Menge Nichttonmineralien sind Quarz, Feldspat, Eisenmineralien, Titan, Aluminiumhydroxid und -oxide, organische Stoffe usw.

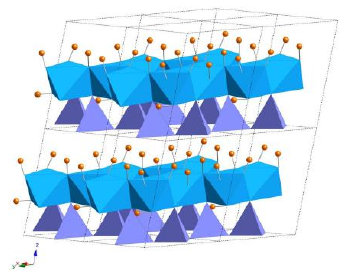

Kristallstruktur von Kaolin

Je nach Zustand und Art der Verunreinigungen im Kaolin können die Verunreinigungen, die den Weißgrad des Kaolins verringern, in drei Kategorien eingeteilt werden: organischer Kohlenstoff; Pigmentelemente wie Fe, Ti, V, Cr, Cu, Mn usw.; Dunkle Mineralien wie Biotit, Chlorit usw. Im Allgemeinen ist der Gehalt an V, Cr, Cu, Mn und anderen Elementen in Kaolin gering, was kaum Auswirkungen auf den Weißgrad hat. Die mineralische Zusammensetzung und der Gehalt an Eisen und Titan sind die Hauptfaktoren, die den Weißgrad von Kaolin beeinflussen. Ihre Existenz beeinflusst nicht nur den natürlichen Weißgrad von Kaolin, sondern auch dessen kalzinierten Weißgrad. Insbesondere die Anwesenheit von Eisenoxid wirkt sich negativ auf die Farbe des Tons aus und verringert dessen Helligkeit und Feuerbeständigkeit. Und selbst wenn die Menge an Oxid, Hydroxid und hydratisiertem Eisenoxidoxid 0,4 % beträgt, reicht dies aus, um dem Tonsediment eine rote bis gelbe Färbung zu verleihen. Diese Eisenoxide und -hydroxide können Hämatit (rot), Maghemit (rotbraun), Goethit (bräunlich-gelb), Limonit (orange), hydratisiertes Eisenoxid (bräunlich-rot) usw. sein. Man kann sagen, dass die Entfernung von Eisenverunreinigungen erfolgt in Kaolin spielt eine äußerst wichtige Rolle für die bessere Nutzung von Kaolin.

Vorkommenszustand des Eisenelements

Der Vorkommenszustand von Eisen im Kaolin ist der Hauptfaktor für die Methode der Eisenentfernung. Zahlreiche Studien gehen davon aus, dass kristallines Eisen in Form feiner Partikel in Kaolin eingemischt ist, während amorphes Eisen auf der Oberfläche feiner Kaolinpartikel beschichtet ist. Gegenwärtig wird der Vorkommenszustand von Eisen in Kaolin im In- und Ausland in zwei Arten unterteilt: Die eine besteht in Kaolinit und Begleitmineralien (wie Glimmer, Titandioxid und Illit), das als Struktureisen bezeichnet wird; Das andere liegt in Form unabhängiger Eisenmineralien vor, die als freies Eisen bezeichnet werden (einschließlich Oberflächeneisen, feinkörniges kristallines Eisen und amorphes Eisen).

Das durch Eisenentfernung und Bleichen von Kaolin entfernte Eisen ist freies Eisen und umfasst hauptsächlich Magnetit, Hämatit, Limonit, Siderit, Pyrit, Ilmenit, Jarosit und andere Mineralien; Das meiste Eisen liegt in Form von hochdispersem kolloidalem Limonit und eine kleine Menge in Form von kugelförmigem, nadelförmigem und unregelmäßigem Goethit und Hämatit vor.

Methode zur Eisenentfernung und Aufhellung von Kaolin

Wasserabscheidung

Mit dieser Methode werden hauptsächlich Detritalmineralien wie Quarz, Feldspat und Glimmer sowie gröbere Verunreinigungen wie Gesteinsschutt sowie einige Eisen- und Titanmineralien entfernt. Verunreinigungsmineralien mit ähnlicher Dichte und Löslichkeit wie Kaolin können nicht entfernt werden, und die Verbesserung des Weißgrades ist relativ nicht offensichtlich, was für die Aufbereitung und Aufhellung von relativ hochwertigem Kaolinerz geeignet ist.

Magnetische Trennung

Eisenmineralverunreinigungen in Kaolin sind normalerweise schwach magnetisch. Derzeit wird hauptsächlich das starke magnetische Trennverfahren mit hohem Gradienten verwendet, oder die schwach magnetischen Mineralien werden nach dem Rösten in stark magnetisches Eisenoxid umgewandelt und dann durch gewöhnliche magnetische Trennverfahren entfernt.

Vertikaler Ring-Magnetabscheider mit hohem Gradienten

Magnetabscheider mit hohem Gradienten für elektromagnetische Aufschlämmung

Supraleitender Magnetabscheider für niedrige Temperaturen

Flotationsmethode

Das Flotationsverfahren wurde zur Aufbereitung von Kaolin aus Primär- und Sekundärlagerstätten eingesetzt. Im Flotationsprozess werden Kaolinit- und Glimmerpartikel getrennt und die gereinigten Produkte sind mehrere geeignete Rohstoffe in Industriequalität. Die selektive Flotationstrennung von Kaolinit und Feldspat erfolgt üblicherweise in der Gülle mit kontrolliertem pH-Wert.

Reduktionsmethode

Bei der Reduktionsmethode wird ein Reduktionsmittel verwendet, um die Eisenverunreinigungen (wie Hämatit und Limonit) im dreiwertigen Zustand von Kaolin zu löslichen zweiwertigen Eisenionen zu reduzieren, die durch Filtration und Waschen entfernt werden. Die Entfernung von Fe3+-Verunreinigungen aus industriellem Kaolin wird üblicherweise durch die Kombination physikalischer Technologie (magnetische Trennung, selektive Flockung) und chemischer Behandlung unter sauren oder reduzierenden Bedingungen erreicht.

Natriumhydrosulfit (Na2S2O4), auch bekannt als Natriumhydrosulfit, ist wirksam bei der Reduzierung und Auslaugung von Eisen aus Kaolin und wird derzeit in der Kaolinindustrie verwendet. Allerdings muss diese Methode unter stark sauren Bedingungen (pH<3) durchgeführt werden, was zu hohen Betriebskosten und Umweltbelastungen führt. Darüber hinaus sind die chemischen Eigenschaften von Natriumhydrosulfit instabil, was spezielle und teure Lagerungs- und Transportvorkehrungen erfordert.

Thioharnstoffdioxid: (NH2) 2CSO2, TD) ist ein starkes Reduktionsmittel, das die Vorteile einer starken Reduktionsfähigkeit, Umweltfreundlichkeit, niedriger Zersetzungsrate, Sicherheit und niedriger Kosten der Chargenproduktion bietet. Unlösliches Fe3+ in Kaolin kann durch TD zu löslichem Fe2+ reduziert werden.

Anschließend kann der Weißgrad von Kaolin nach dem Filtrieren und Waschen erhöht werden. TD ist bei Raumtemperatur und neutralen Bedingungen sehr stabil. Die starke Reduktionsfähigkeit von TD kann nur unter den Bedingungen starker Alkalität (pH>10) oder Erhitzen (T>70 °C) erreicht werden, was zu hohen Betriebskosten und Schwierigkeiten führt.

Oxidationsmethode

Die Oxidationsbehandlung umfasst die Verwendung von Ozon, Wasserstoffperoxid, Kaliumpermanganat und Natriumhypochlorit, um die adsorbierte Kohlenstoffschicht zu entfernen und so den Weißgrad zu verbessern. Der Kaolin an der tieferen Stelle unter der dickeren Deckschicht ist grau und das Eisen im Kaolin befindet sich im reduzierenden Zustand. Verwenden Sie starke Oxidationsmittel wie Ozon oder Natriumhypochlorit, um unlösliches FeS2 in Pyrit zu löslichem Fe2+ zu oxidieren, und waschen Sie es anschließend, um Fe2+ aus dem System zu entfernen.

Säureauslaugungsmethode

Bei der Säurelaugungsmethode werden die unlöslichen Eisenverunreinigungen im Kaolin in lösliche Substanzen in sauren Lösungen (Salzsäure, Schwefelsäure, Oxalsäure usw.) umgewandelt und so die Trennung vom Kaolin realisiert. Im Vergleich zu anderen organischen Säuren gilt Oxalsäure aufgrund ihrer Säurestärke, guten Komplexierungseigenschaften und hohen Reduktionsfähigkeit als die vielversprechendste. Mit Oxalsäure kann das gelöste Eisen in Form von Eisenoxalat aus der Laugungslösung ausgefällt und durch Kalzinierung zu reinem Hämatit weiterverarbeitet werden. Oxalsäure kann kostengünstig aus anderen industriellen Prozessen gewonnen werden, und beim Brennen der Keramikherstellung wird das restliche Oxalat im behandelten Material in Kohlendioxid zersetzt. Viele Forscher haben die Ergebnisse der Auflösung von Eisenoxid mit Oxalsäure untersucht.

Hochtemperatur-Kalzinierungsverfahren

Kalzinierung ist der Prozess zur Herstellung von Kaolinprodukten besonderer Qualität. Je nach Behandlungstemperatur entstehen zwei unterschiedliche Qualitäten von kalziniertem Kaolin. Durch die Kalzinierung im Temperaturbereich von 650–700 °C wird die strukturelle Hydroxylgruppe entfernt und der austretende Wasserdampf erhöht die Elastizität und Opazität von Kaolin, was eine ideale Eigenschaft für die Anwendung von Papierbeschichtungen ist. Darüber hinaus kann durch Erhitzen von Kaolin auf 1000–1050 °C nicht nur die Abriebbarkeit erhöht, sondern auch ein Weißgrad von 92–95 % erreicht werden.

Chlorierung, Kalzinierung

Eisen und Titan wurden aus Tonmineralien, insbesondere Kaolin, durch Chlorierung entfernt und gute Ergebnisse erzielt. Im Prozess der Chlorierung und Kalzinierung wird Kaolinit bei hohen Temperaturen (700 ℃ - 1000 ℃) einer Dehydroxylierung unterzogen, um Metakaolinit zu bilden, und bei höheren Temperaturen werden Spinell- und Mullitphasen gebildet. Diese Umwandlungen erhöhen die Hydrophobie, Härte und Größe der Partikel durch Sintern. Die so behandelten Mineralien können in vielen Branchen eingesetzt werden, beispielsweise in der Papier-, PVC-, Gummi-, Kunststoff-, Klebstoff-, Polier- und Zahnpastaindustrie. Durch die höhere Hydrophobie sind diese Mineralien besser mit organischen Systemen verträglich.

Mikrobiologische Methode

Die mikrobielle Reinigungstechnologie von Mineralien ist ein relativ neues Thema der Mineralverarbeitung, einschließlich mikrobieller Auslaugungstechnologie und mikrobieller Flotationstechnologie. Die mikrobielle Auslaugungstechnologie von Mineralien ist eine Extraktionstechnologie, die die tiefe Wechselwirkung zwischen Mikroorganismen und Mineralien nutzt, um das Kristallgitter von Mineralien zu zerstören und die nützlichen Bestandteile aufzulösen. Oxidierter Pyrit und andere in Kaolin enthaltene Sulfiderze können durch mikrobielle Extraktionstechnologie gereinigt werden. Zu den häufig verwendeten Mikroorganismen gehören Thiobacillus ferrooxidans und Fe-reduzierende Bakterien. Die mikrobiologische Methode ist kostengünstig und weist eine geringe Umweltbelastung auf, wodurch die physikalischen und chemischen Eigenschaften von Kaolin nicht beeinträchtigt werden. Es handelt sich um eine neue Reinigungs- und Aufhellungsmethode mit Entwicklungsperspektiven für Kaolinmineralien.

Zusammenfassung

Für die Eisenentfernungs- und Aufhellungsbehandlung von Kaolin muss je nach Farbursache und Anwendungsziel die beste Methode ausgewählt werden, die umfassende Weißheitsleistung von Kaolinmineralien verbessert und ihr ein hoher Gebrauchswert und wirtschaftlicher Wert verliehen werden. Der zukünftige Entwicklungstrend sollte darin bestehen, die Eigenschaften der chemischen Methode, der physikalischen Methode und der mikrobiologischen Methode organisch zu kombinieren, um ihre Vorteile voll zur Geltung zu bringen und ihre Nachteile und Mängel einzudämmen, um so einen besseren Aufhellungseffekt zu erzielen. Gleichzeitig ist es auch notwendig, die neuen Mechanismen verschiedener Methoden zur Entfernung von Verunreinigungen weiter zu untersuchen und den Prozess zu verbessern, damit sich die Eisenentfernung und Aufhellung von Kaolin in Richtung grüner, effizienter und kohlenstoffarmer Entwicklung entwickelt.

Zeitpunkt der Veröffentlichung: 02.03.2023