„Enzyklopädie der magnetischen Trennung von Huate“ Anwendung der Ölkühlungstechnologie in Geräten zur magnetischen Trennung

Geräte zur magnetoelektrischen Aufbereitung spielen eine unersetzliche Rolle bei der Aufbereitung von Metallen und Nichtmetallen. Die Entwicklung, das Prinzip, die Vor- und Nachteile sowie die industrielle Anwendung der Wasserkühlungs-, Luftkühlungs- und Zwangsölkühlungstechnologie werden analysiert und verglichen. Die Ergebnisse zeigen, dass die Ölkühlungstechnologie eine Schlüsseltechnologie im Bereich der Herstellung von Mineralverarbeitungsanlagen ist, die die Leistung der Anlagen verbessern, den Anforderungen der Minenproduktion gerecht werden kann und breite Anwendungsaussichten in den Bereichen magnetische Materialtrennung und Nicht-Mineralisierung bietet. Entfernung magnetischer Verunreinigungen durch magnetisches Material.

Bei magnetoelektrischen Aufbereitungsgeräten handelt es sich um Geräte, die eine starke magnetische Kraft erzeugen können und häufig bei der Trennung von Schwarz-, Nichteisen- und seltenen Metallerzen eingesetzt werden.

Der Magnetabscheider mit starkem Magnetfeld wird hauptsächlich zur Lösung des Sortierproblems schwach magnetischer Mineralien eingesetzt. Derzeit nutzt der Magnetabscheider mit starkem Magnetfeld hauptsächlich das elektromagnetische Feld. Es gibt zwei Hauptmethoden, um ein elektromagnetisches Feld mit hoher Feldstärke zu erhalten. Zum einen soll die lineare Größe des Geräts vergrößert werden, zum anderen soll die elektromagnetische Belastung erhöht werden. In der Praxis ist aufgrund der begrenzten Anzahl an Komponenten auch die Vergrößerung der linearen Größe begrenzt, so dass die Erhöhung der elektromagnetischen Belastung zu einer wirksamen Methode wird.

Mit zunehmender elektromagnetischer Belastung steigt zwangsläufig die Temperatur der elektromagnetischen Spule. Um den sicheren Betrieb der Mineralverarbeitungsanlage zu gewährleisten, ist daher eine Kühltechnologie erforderlich, um die Temperatur der elektromagnetischen Spule innerhalb des zulässigen Bereichs zu halten. Daher kommt der Kühltechnik bei Großgeräten eine große Bedeutung zu.

Bei magnetoelektrischen Aufbereitungsgeräten ist die elektromagnetische Spule die wichtigste Kernkomponente, die in direktem Zusammenhang mit der Lebensdauer der Geräte steht. Daher ist die Kühlmethode der elektromagnetischen Spule sehr wichtig, und ihr Entwicklungsprozess hat sich schrittweise von Luftkühlung, Wasserkühlung zu Flüssigölkühlung, Zwangsluftkühlung, Öl-Wasser-Verbundkühlung und dann zur Verdunstungskühlung geändert. Diese Kühlmethoden haben ihre eigenen Vor- und Nachteile.

Magnetkühltechnologie

1.1 Hohldraht-Wasserkühlung der Magnetspule

In den 1980er Jahren wurde die elektromagnetische Spule der magnetoelektrischen Aufbereitungsanlage durch einen einzigen Hohldraht gekühlt. Diese Methode ist einfach im Aufbau und bequem in der Wartung und wird zunächst in vertikalen Ring-Magnetabscheidern mit hohem Gradienten eingesetzt. Mit zunehmender Magnetfeldstärke wird es immer schwieriger, die Anforderungen der Wasserkühlspule zu erfüllen, da das durch den Hohldraht fließende Wasser unweigerlich zu Ablagerungen an der Innenwand des Drahtes führt, die die Wärmeableitung der Spule beeinträchtigen. und schließlich den Selektionseffekt beeinflussen, indem sie die Stärke des elektromagnetischen Feldes beeinflussen.

1.2 Ölkühlung des Magnetspulendrahtes, Zwangsluftkühlung und Öl-Wasser-Verbundkühlung

Die Erregerspule besteht aus einem mit doppelter Glasseide umwickelten elektromagnetischen Draht der H-Klasse (Temperaturbeständigkeit 180 °C), einer dreidimensionalen Wicklungsstruktur und einer Isolierung zwischen den Gruppen, sodass jede Spulengruppe vollständig in Kontakt mit Öl ist, da die Produktspulen bilden unabhängige Spulen. Zirkulierender Ölkanal, Installation von Luftkühler und Wärmetauscher außerhalb der Spule sowie Zwangsumlauf, hohe Wärmeableitungseffizienz, so dass der Temperaturanstieg der elektromagnetischen Spule höchstens 25 °C beträgt.

Der Transformator verfügt über eine Ölkühlung, die den Kühleffekt stark verändert, die Materialausnutzung verbessert, die lineare Größe der Ausrüstung verringert, die elektrische Isolationsleistung verbessert und die Lebensdauer der Ausrüstung verlängert. Mittlerweile hat die magnetoelektrische Aufbereitungsanlage die Ölkühlungstechnologie weithin übernommen.

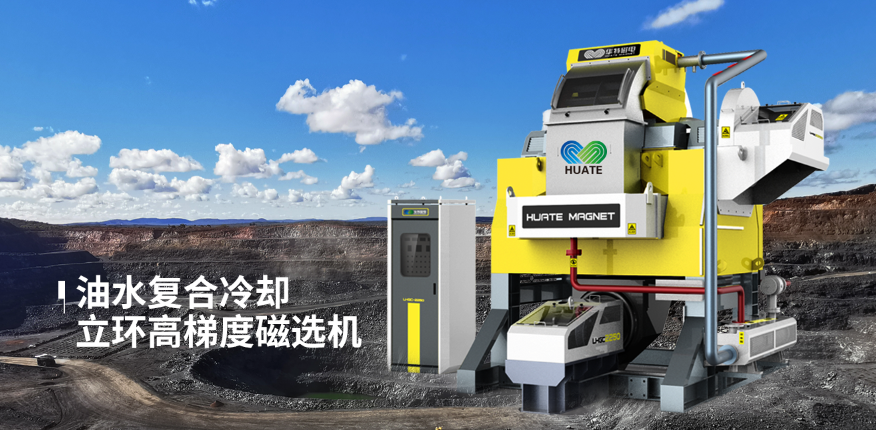

Ölkühlungstechnologie für vertikale Ring-Hochgradienten-Magnetabscheider.

Ölkühlungstechnologie im elektromagnetischen Schlamm-Hochgradienten-Magnetabscheider

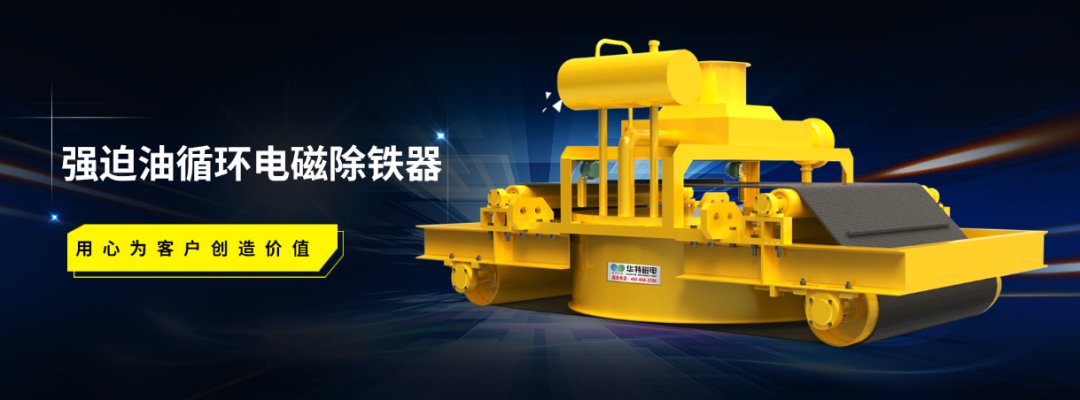

Ölkühlungstechnologie für elektromagnetische Eisenentferner

1.3 Verdunstungskühlung der elektromagnetischen Spule

Die Forschung zur Verdunstungskühlungstechnologie wird seit vielen Jahren im In- und Ausland betrieben und es wurden einige Erfolge erzielt, aber der tatsächliche Anwendungseffekt ist nicht zufriedenstellend. Prinzipiell handelt es sich bei der Verdunstungskühltechnik um eine effiziente Kühltechnik, die es wert ist, weiter untersucht zu werden. Da das verwendete Medium die Eigenschaften der Verdampfung und elektrischen Isolierung aufweist, kann es einen natürlichen Zirkulationszustand bilden. Die Verdunstungskühlungstechnologie wurde zunächst auf die Kühlung der elektromagnetischen Spule der magnetoelektrischen Aufbereitungsanlage übertragen und eingesetzt. Es begann mit der Zusammenarbeit zwischen Shandong Huate Magnet Technology Co., Ltd. und dem Institut für Elektrotechnik der Chinesischen Akademie der Wissenschaften im Jahr 2005. Derzeit wird es hauptsächlich in elektromagnetischen Eisenentfernern und vertikalen Ring-Hochgradientenmagneten eingesetzt. Die Maschinenauswahl und Feldanwendung zeigen, dass der Wärmeableitungseffekt gut ist und der ideale Produktionseffekt erzielt wird. Derzeit wird in der Verdunstungskühlungstechnologie Freon als Kühlmedium verwendet, das aufgrund seiner schädlichen Wirkung auf die Ozonschicht der Atmosphäre derzeit eingeschränkt ist. Daher ist die Entwicklung effizienter, kostengünstiger und umweltfreundlicher Kühlmedien die zukünftige Entwicklungsrichtung.

Große magnetoelektrische Aufbereitungsanlagen nutzen die Ölkühlungstechnologie, die hinsichtlich Leistung, Temperaturanstieg, Stromverbrauch, Anlagenqualität und Kostenleistung erheblich verbessert werden kann.

Anwendung der magnetoelektrischen Aufbereitungskühlungstechnologie

Anwendung eines vertikalen Ring-Hochgradienten-Magnetabscheiders mit Öl-Wasser-Verbundkühlung bei der Wiederaufbereitung australischer Hämatitrückstände

Anwendung eines Öl-Wasser-Verbundkühlungs-Vertikalring-Hochgradienten-Magnetabscheiders im Hämatit-Nass-Vorauswahlprojekt

Öl-Wasser-Verbundkühlungs-Vertikalring-Hochgradienten-Magnetabscheider wird im Kaolin-Reinigungsprojekt verwendet

Kundenanwendungsstandort für elektromagnetische Hochgradienten-Magnetabscheider

Elektromagnetischer Eisenentferner mit starker Ölkühlung, der im Hafen von Tangshan Caofeidian betrieben wird

Der Einsatz der Ölkühlungstechnologie in magnetoelektrischen Aufbereitungsanlagen kann die Leistung der Anlagen verbessern, die Produktionsanforderungen von Bergwerken erfüllen und breite Anwendungsaussichten für die Trennung magnetischer Materialien und die Entfernung magnetischer Verunreinigungen aus nichtmagnetischen Materialien bieten.

Umfang der technischen Dienstleistungen des Huate Mineral Processing Engineering Design Institute

①Analyse gemeinsamer Elemente und Erkennung von Metallmaterialien.

②Aufbereitung und Reinigung nichtmetallischer Mineralien wie Fluorit, Kaolinit, Bauxit, Blattwachs, Baryrit usw.

③Die Aufbereitung von Schwarzmetallen wie Eisen, Titan, Mangan, Chrom und Vanadium.

④ Mineralaufbereitung von schwach magnetischen Mineralien wie schwarzem Wolframerz, Tantal-Niob-Erz, Granatapfel, elektrischem Gas und schwarzer Wolke.

⑤ Umfassende Nutzung von Sekundärressourcen wie diversen Tailings und Schmelzschlacken.

⑥ Es gibt kombinierte Erz-, Schwer- und Flotationsaufbereitung von Eisenmetallen.

⑦Intelligente Sensorsortierung von metallischen und nichtmetallischen Mineralien.

⑧ Halbindustrieller kontinuierlicher Auswahltest.

⑨ Ultrafeine Pulververarbeitung wie Materialzerkleinerung, Kugelmahlen und Klassifizierung.

⑩ Schlüsselfertige EPC-Projekte wie Zerkleinern, Vorselektion, Mahlen, magnetische (Schwer-, Flotations-)Trennung, Trockenfloß usw.

Zeitpunkt der Veröffentlichung: 22. Februar 2022