Sägeschlamm ist eine Mischung aus Steinmehl und Wasser, die beim Schneiden und Polieren von Marmor und Granit entsteht. Viele Gebiete im Norden unseres Landes sind wichtige Standorte für die Steinverarbeitung, und jedes Jahr fällt eine große Menge Sägeschlamm an, der gestapelt werden muss Es beansprucht eine große Fläche an Landressourcen. Das Steinmehl hat eine feine Textur und ist schwer zu entsorgen. Bei starkem Wind kann es leicht in den Himmel fliegen und an regnerischen Tagen fließt es mit Regenwasser in den Fluss, was zu ernsthafter Umweltverschmutzung führt.

Zu den wichtigsten Gangmineralien im Sägeschlamm gehören Feldspat, Quarz, Calcit, Dolomit, Amphibole usw. Zu den wichtigsten Metallmineralien und Verunreinigungen gehören Eisensilikat wie mechanisches Eisen, Magnetit, Eisenoxid, Pyrit und Biotit. Derzeit erfolgt die umfassende Nutzung Die Methode des Sägeschlamms besteht hauptsächlich darin, Porenbetonsteine herzustellen und nach Entfernung von Verunreinigungen keramische Rohstoffe herzustellen. Ersteres verfügt über eine große Verarbeitungskapazität und letzteres bietet hohe wirtschaftliche Vorteile.

Nutzenforschung

In diesem Artikel wird eine umfassende Nutzungs- und Aufbereitungstestforschung für den repräsentativen Sägeschlamm im Jining-Gebiet durchgeführt. Die wertvollen Mineralien im Sägeschlamm sind Feldspat, mechanisches Eisen, magnetisches Eisen usw. und schädliche Verunreinigungen sind Limonit, Biotit, Muskovit, Calcit, Dolomit, Hornblende usw. Die Materialgröße ist ungleichmäßig, die groben Partikel liegen zwischen 1 und 4 mm und etwa -0,037 mm feiner Schlamm. Dazu gehören das bei der Verarbeitung erzeugte mechanische Eisen und das magnetische Eisen im Rohzustand Erz kann magnetisch in Eisenkonzentratprodukte getrennt werden. Nach einer starken magnetischen Trennung können eisenhaltige Verunreinigungen wie Limonit, Biotit und Amphibole entfernt werden. Steinkonzentratprodukte, jeder Abschnitt der magnetischen Rückstände kann als belüftete Ziegel oder Zementmaterialien verwendet werden, um den Zweck einer umfassenden Nutzung zu erreichen.

1.Bestimmung des Prozessablaufs

Kombinieren der Eigenschaften der Sägemehlprobe, um den Aufbereitungsprozess zu bestimmen: Das Roherz wird durch 30 Maschen gesiebt – +30 Maschen, Grobkornmahlung auf –30 Maschen.

——-30-Mesh-Mischproben-Eisentrennung durch Trommelmagnetabscheider + flache Platte + vertikaler Ring + starker magnetischer Eisenentfernung mit vertikalem Ring - das Konzentrat wird in mittelkörnige Feldspatkonzentratprodukte mit +300 Mesh und feiner Schlamm mit -300 Mesh klassifiziert——Der feine Schlamm wird dann verwendet, um Eisen zweimal durch die elektromagnetische Aufschlämmung zu entfernen, um ein feines Konzentratprodukt in Pulverqualität zu erhalten.

2.Magnetischer Trennungstest für Roherz

Das Roherz wurde mit 30 Maschen gesiebt und die Analyseergebnisse sind in Tabelle 1 aufgeführt.

Tabelle 1. Ergebnis des Nutzen- und Screening-Tests

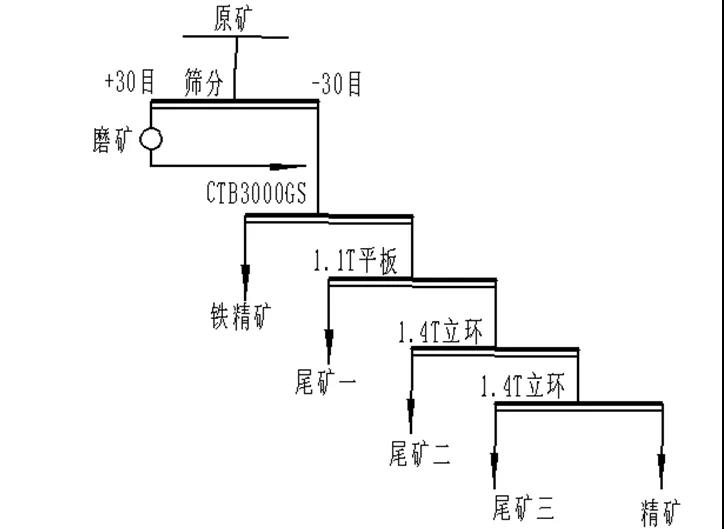

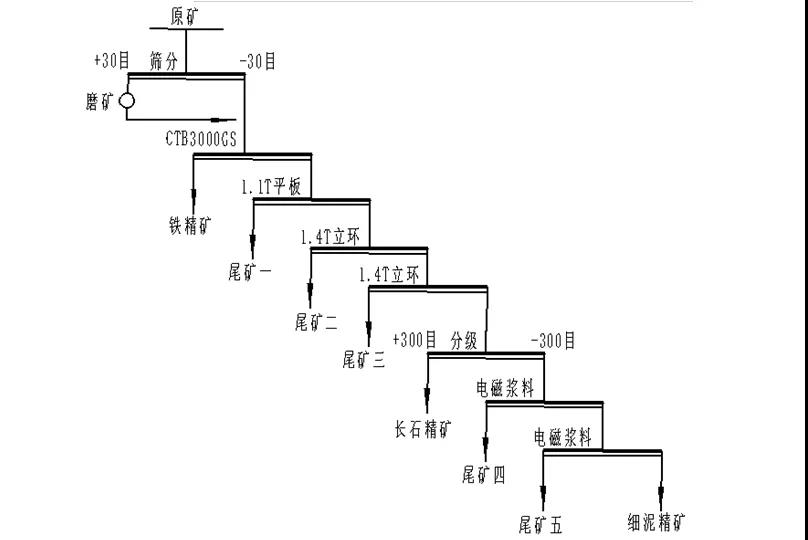

Mahlen Sie das grobkörnige Erz mit einer Ausbeute von 17,35 % auf -30 Mesh, mischen Sie es mit dem Produkt unter dem Sieb und durchlaufen Sie den herkömmlichen magnetischen Trennprozess aus Trommelmagnetabscheider + flacher Platte + vertikalem Ring + vertikalem Ring. Der Prozessablauf ist in Abbildung 1 dargestellt und die Testergebnisse sind in Tabelle 2 aufgeführt.

Abbildung 1. Der Prozessablauf des herkömmlichen magnetischen Trenntests von Roherz.

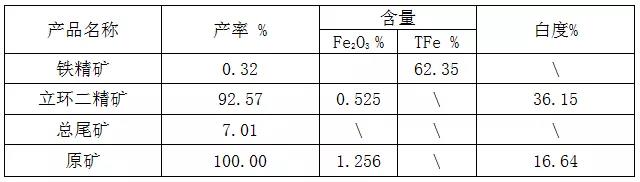

Tabelle 2. Ergebnisse des herkömmlichen magnetischen Trennungstests

Das Roherz wird gesiebt + Erz gemahlen + dreimaliges Eisenentfernungsverfahren im herkömmlichen Testverfahren, und die mittleren und unteren Konzentratprodukte können mit einer Ausbeute von 92,57 %, einem Fe2O3-Gehalt von 0,525 % und einem Weißgrad von 36,15 % erhalten werden. Es sollte in Betracht gezogen werden, das feinkörnige Eisenoxid und Eisensilikat im Feinschlamm nach der Klassifizierung mit einer feinen elektromagnetischen Aufschlämmungsmaschine mit mittlerem und hohem Feld zu reinigen.

3. Eisenentfernung aus feiner Schlammaufschlämmung

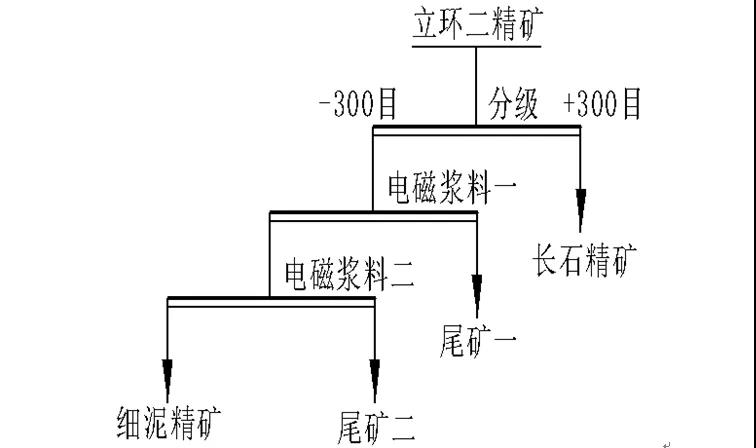

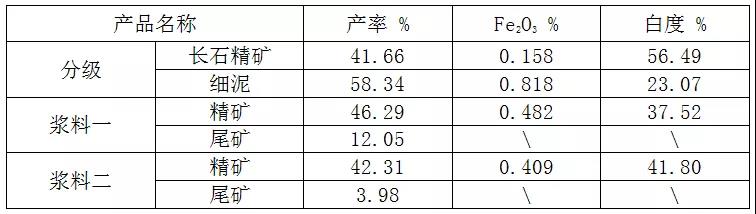

Das zweite Konzentrat von Lihuan wird aus dem Feinschlamm unter -300 Mesh durch Überlauf abgelassen, und der Prozess der zweimaligen Entfernung von Eisen durch die elektromagnetische Aufschlämmungsmaschine wird verwendet, um das feine Pulverkonzentratprodukt zu erhalten. Der Prozessablauf ist in Abbildung 2 dargestellt und die Testergebnisse sind in Tabelle 3 aufgeführt.

Abbildung 2. Der Prozessablauf des Feinschlamm-Enteisenungstests

Tabelle 3. Eisenentfernungsindex von feiner Schlammaufschlämmung

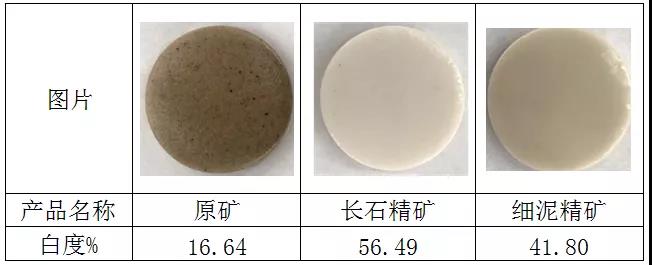

Nach der Klassifizierung des Lihuan-Konzentrats stieg der Weißgrad des mittelkörnigen +300 Mesh-Feldspatkonzentrats von 36,15 % auf 56,49 %, während der Weißgrad des feinen Schlamms auf 23,07 % sank. Durch die elektromagnetische Aufschlämmung wird zweimal feiner Schlamm mit einer Maschenweite von 300 Mesh aus dem Eisen entfernt, und es kann ein feines Pulverprodukt in Keramikqualität mit einer Ausbeute von 42,31 % und einem Weißgrad von 41,80 % erhalten werden.

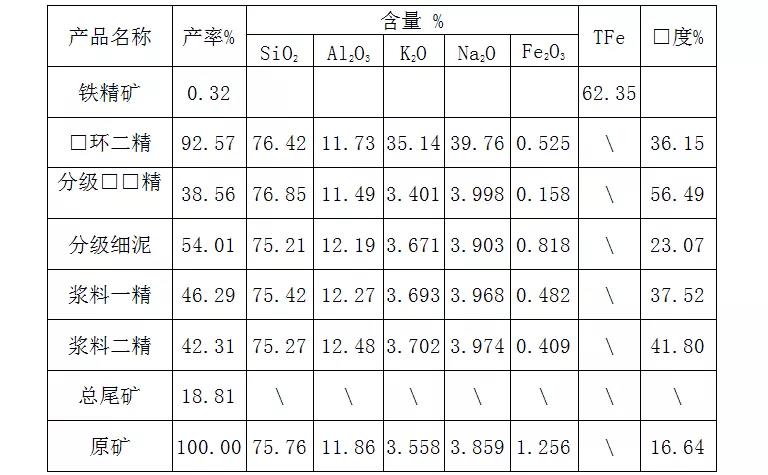

3. Gesamtprozesstest

Umfassende Testbedingungen und Indikatoren zur Durchführung des gesamten Prozesstests.

Abbildung 3. Der gesamte Prozess des Sägeschlammtests

Tabelle 4. Testindikatoren für den gesamten Prozess

Aufsatz: Kekstemperatur 1200℃

Sägeschlamm-Erz wird gesiebt + gemahlen + schwache magnetische Trennung + flache Platte + vertikaler Ring + vertikaler Ring + magnetischer Sortierungsprozess mit elektromagnetischer Aufschlämmung, um Eisenerz mit einer Ausbeute von 0,32 % und einem TFe-Gehalt von 62,35 % zu erhalten. Mit einer Ausbeute von 38,56 % und einem Weißgrad von 54,69 % an mittelkörnigen Feldspat-Konzentratprodukten in Keramikqualität und einer Ausbeute von 42,31 % an Weißgrad von 41,80 % Feinpulver-Konzentratprodukten in Keramikqualität; Die Gesamtausbeute an magnetischen Rückständen beträgt 18,81 % und kann als Rohstoff für Porensteine verwendet werden.

Dieser technologische Prozess ermöglicht eine umfassende Nutzung von Sägeschlammrückständen und kann einen höheren wirtschaftlichen Nutzen und eine größere Bedeutung für den sozialen Umweltschutz erzielen.

Zeitpunkt der Veröffentlichung: 04.03.2021