Als eines der frühesten und am häufigsten verwendeten Metalle der Welt ist Eisenerz ein wesentlicher Rohstoff für die Eisen- und Stahlproduktion.Derzeit sind die Eisenerzressourcen erschöpft, was durch einen höheren Anteil an magerem Erz im Vergleich zu reichem Erz, mehr assoziiertem Erz und komplexeren Erzzusammensetzungen gekennzeichnet ist.Eisen wird üblicherweise aus seinem Erz, bekannt als Hämatit oder Magnetit, durch einen Prozess namens Eisenerzaufbereitung gewonnen.Die spezifischen Schritte bei der industriellen Gewinnung von Eisen können je nach Art des Erzes und den gewünschten Produkten variieren, der allgemeine Prozess umfasst jedoch typischerweise die folgenden Schritte:

Bergbau

Eisenerzvorkommen werden zunächst durch Explorationsaktivitäten identifiziert.Sobald eine brauchbare Lagerstätte gefunden ist, wird das Erz mithilfe von Bergbautechniken wie Tagebau oder Untertagebau aus dem Boden gefördert.Diese Anfangsphase ist von entscheidender Bedeutung, da sie die Grundlage für die nachfolgenden Extraktionsprozesse bildet.

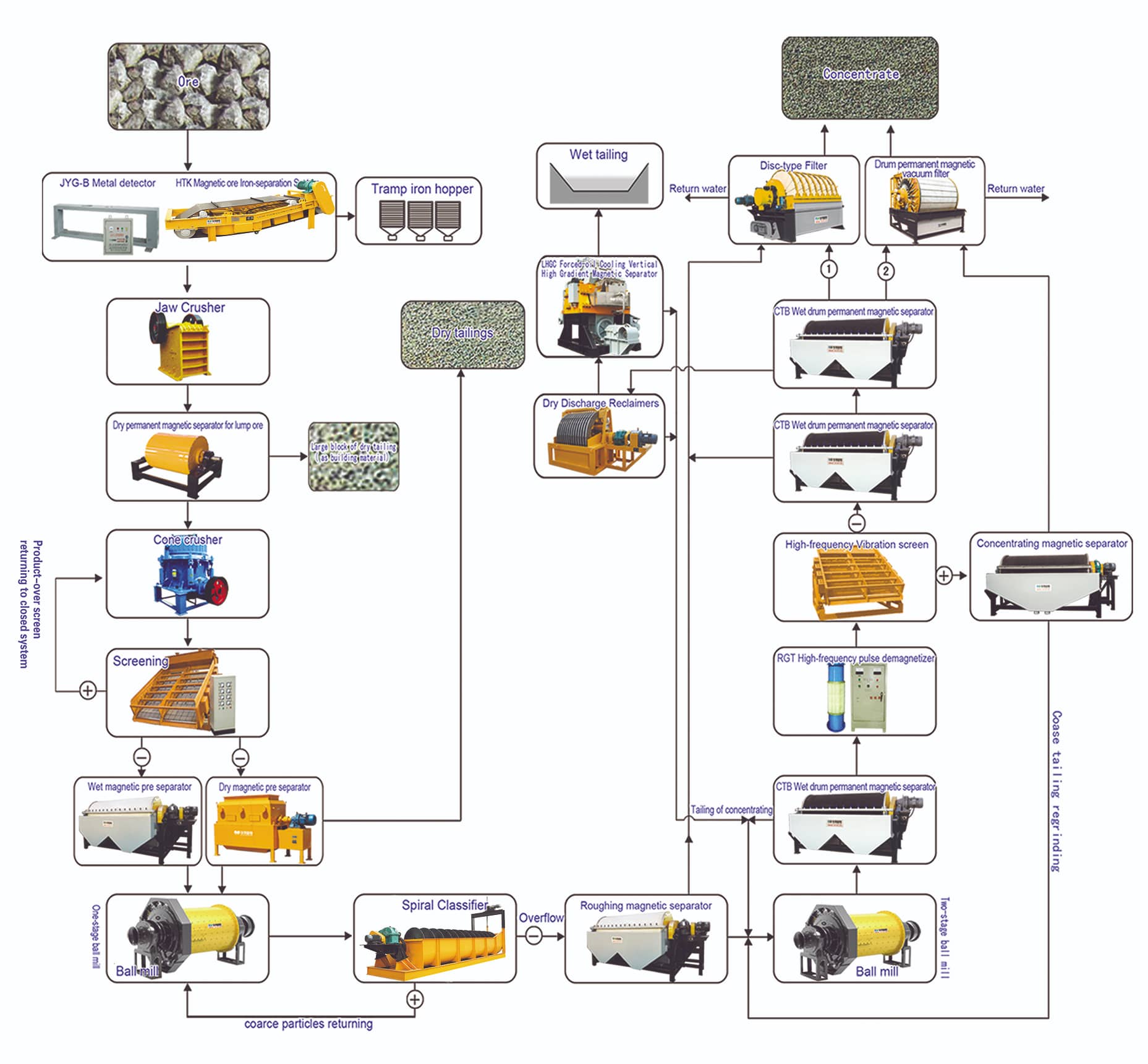

Zerkleinern und Mahlen

Das geförderte Erz wird dann in kleinere Stücke zerkleinert, um die weitere Verarbeitung zu erleichtern.Die Zerkleinerung erfolgt üblicherweise mit Backenbrechern oder Kegelbrechern, die Vermahlung mit Autogenmühlen oder Kugelmühlen.Durch diesen Prozess wird das Erz zu einem feinen Pulver zerkleinert, was die Handhabung und Verarbeitung in den nachfolgenden Schritten erleichtert.

Magnetische Trennung

Eisenerz enthält häufig Verunreinigungen oder andere Mineralien, die entfernt werden müssen, bevor es zur Herstellung von Eisen und Stahl verwendet werden kann.Die magnetische Trennung ist eine gängige Methode zur Trennung magnetischer Mineralien von nichtmagnetischen.Starke Magnete wie der Huate-Magnetabscheider werden verwendet, um die Eisenerzpartikel vom Ganggestein (unerwünschte Materialien) anzuziehen und zu trennen.Dieser Schritt ist entscheidend für die Verbesserung der Reinheit des Erzes.

Benefizierung

Der nächste Schritt ist die Aufbereitung des Erzes, wobei das Ziel darin besteht, den Eisengehalt durch verschiedene Techniken zu erhöhen.Dieser Prozess kann Wasch-, Sieb- und Schwerkrafttrennungsmethoden umfassen, um Verunreinigungen zu entfernen und die Qualität des Erzes zu verbessern.Zur Aufbereitung kann auch Flotation gehören, bei der dem Erz Chemikalien zugesetzt werden, damit die Eisenpartikel schwimmen und sich vom Rest des Materials trennen.

Pelletieren oder Sintern

Sobald das Erz aufbereitet wurde, kann es für eine effizientere Verarbeitung erforderlich sein, die feinen Partikel zu größeren Partikeln zu agglomerieren.Beim Pelletieren werden kleine kugelförmige Pellets geformt, indem das Erz mit Zusatzstoffen wie Kalkstein, Bentonit oder Dolomit gewirbelt wird.Beim Sintern hingegen werden die Erzfeinteile zusammen mit Flussmitteln und Koksgrus erhitzt, um eine halbverschmolzene Masse zu bilden, die als Sinter bezeichnet wird.Diese Prozesse bereiten das Erz auf den letzten Extraktionsschritt vor, indem es seine physikalischen Eigenschaften und Handhabungseigenschaften verbessert.

Schmelzen

Der letzte Schritt im Extraktionsprozess ist das Schmelzen, bei dem das Eisenerz zusammen mit Koks (einem kohlenstoffhaltigen Brennstoff) und Kalkstein (der als Flussmittel fungiert) in einem Hochofen erhitzt wird.Durch die starke Hitze zerfällt das Erz in geschmolzenes Eisen, das sich am Boden des Ofens sammelt, und Schlacke, die oben schwimmt und entfernt wird.Das geschmolzene Eisen wird dann in verschiedene Formen gegossen, beispielsweise in Barren oder Knüppel, und weiterverarbeitet, um die gewünschten Eisen- und Stahlprodukte zu erhalten.

Es ist wichtig zu beachten, dass verschiedene Eisenerzlagerstätten und Verarbeitungsanlagen zwar Unterschiede in den spezifischen Prozessen aufweisen können, die Gesamtprinzipien jedoch ähnlich bleiben.Die Gewinnung von Eisen aus Erz ist ein komplexer und mehrstufiger Prozess, der einen sorgfältigen Umgang mit Ressourcen und Technologie erfordert.Der Einsatz fortschrittlicher Geräte wie dem Huate-Magnetabscheider steigert die Effizienz und Qualität des Trennprozesses und stellt sicher, dass das Endprodukt den erforderlichen Standards für die Eisen- und Stahlproduktion entspricht.

Zeitpunkt der Veröffentlichung: 08.07.2024